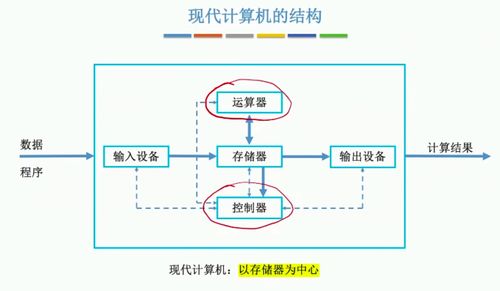

在工业4.0浪潮的推动下,智能工厂已成为制造业转型升级的核心方向。而智能物流系统,作为连接物理世界与数字世界的血脉与神经网络,是实现工厂智能化运作的关键。一个高效的智能物流系统,绝非单一技术的应用,而是以计算机系统集成为核心,将仓库管理系统(WMS)、企业资源计划系统(ERP)、制造执行系统(MES)与自动导引运输车(AGV)等关键技术深度融合、协同运作的有机整体。

一、核心系统的角色定位与协同

1. ERP系统:战略大脑

ERP是企业级的资源管理平台,负责宏观规划。它根据市场需求、销售订单和供应链状况,制定主生产计划(MPS)和物料需求计划(MRP)。在物流层面,ERP下达采购指令、生产订单和出货计划,为整个物流活动提供顶层指令和资源约束框架。

2. MES系统:执行指挥官

MES位于ERP与生产现场之间,负责将ERP的计划转化为具体的生产指令。它实时监控生产线状态、物料消耗和工序进度。当生产线即将缺料时,MES会生成精准的物料配送指令(如时间、地点、物料种类和数量),并实时传递给物流执行系统。

3. WMS系统:物流调度中心

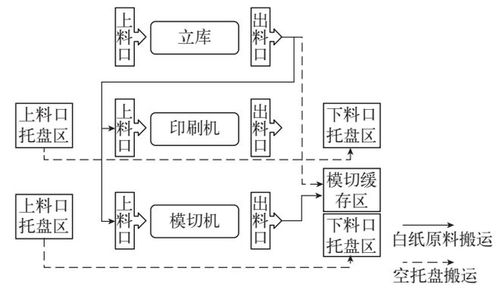

WMS是仓库和物流中心的“智慧管家”。它管理着库存的精确位置、状态和数量,接收来自ERP的入库计划和来自MES的配送需求。WMS的核心功能是优化仓储作业(如上架、拣选、盘点)和路径规划,并直接指挥AGV等自动化设备执行具体的搬运任务。

4. AGV系统:灵活执行单元

AGV是物理世界的移动执行者。它通过无线网络接收WMS或上层系统下达的任务指令,自主导航至指定地点,完成原材料、在制品、成品或工具的搬运。AGV实时反馈自身位置、状态和任务完成情况,形成闭环控制。

二、系统集成:构建数据驱动的物流闭环

智能物流的高效运转,依赖于上述系统间无缝的数据流动与指令协同,其集成架构通常如下:

1. 指令流自上而下:

市场订单 → ERP(制定生产与采购计划)→ MES(分解为工序与物料需求)→ WMS(生成具体仓储作业与搬运任务)→ AGV(执行物理搬运)。

2. 数据流自下而上:

AGV(反馈位置、任务状态)→ WMS(更新库存位置与状态)→ MES(确认物料送达,更新生产进度)→ ERP(同步库存、成本与生产完成信息)。

通过企业服务总线(ESB)或物联网(IoT)平台进行集成,实现系统间接口标准化、数据实时同步。例如,当AGV将一托原料送至生产线边时,这一事件会立即触发WMS库存扣减、MES工序物料就绪状态更新,甚至反向触发ERP的库存账目变更,整个过程无需人工干预,实现了物料流与信息流的绝对同步。

三、集成应用带来的核心价值

- 透明化与可追溯性:从原材料入库到成品发货,物料在全流程中的状态、位置、移动历史清晰可见,实现全生命周期追溯。

- 动态响应与柔性化:系统能够实时响应生产计划的变更、紧急插单或设备异常,通过WMS快速重新调度AGV路径和任务,保障生产不断线。

- 效率最大化与成本优化:系统集成消除了信息孤岛,减少了等待、寻找和错误搬运的时间。通过优化算法,提升了仓储空间利用率、设备利用率和人员效率,降低了库存持有成本和运营成本。

- 决策支持:汇聚的实时大数据为管理决策提供支持,如预测性维护、库存水平优化、物流瓶颈分析等。

四、面临的挑战与未来趋势

实施此类集成也面临挑战,包括高昂的初期投资、跨系统数据标准统一困难、对运维人员技能要求高以及网络安全风险。随着5G、边缘计算、数字孪生和人工智能技术的发展,智能物流系统将更加自主、智能和自适应。例如,AI算法将用于预测物料需求、动态优化AGV群体调度;数字孪生技术将在虚拟空间中完整映射并仿真优化整个物流过程。

****

在智能工厂的宏伟蓝图中,WMS、ERP、MES与AGV的深度系统集成,构建了一个感知、分析、决策、执行的智能化闭环。它不仅是技术的堆砌,更是管理思想与业务流程的深刻变革。通过让数据自由、准确、实时地流动,智能物流系统真正成为了驱动智能制造高效、柔性运行的强大引擎,为企业赢得未来市场竞争奠定了坚实基础。